Устройство тнвд

Содержание:

- Common Rail

- Почти как настоящие: самые дешевые кроссоверы с полным приводом

- Ремонт системы Common Rail

- Принцип работы и схема

- Зачем эта система в машине

- Устройство топливных насосов

- Устранение неисправностей системы питания дизельного двигателя

- Аккумуляторная система питания топливом

- Отзывы владельцев ЛуАЗ 969

- 09.2014

- Приоритет пешеходов

- Диагностика системы питания дизельного ДВС

- Варианты системы питания

- Описание устройства топливной системы дизеля

- Регулирование подачи топлива

- Принцип работы инжектора

Common Rail

После значительного ужесточения экологических норм для дизельных силовых установок, система питания моторов, работающих на солярке, подверглась изменениям.

Схема подачи топлива, когда смесь воздуха и горючего поступает в рабочую камеру при атмосферном давлении, стала называться Common Rail. Как результат, за счет такого принципа можно снизить расход и увеличить мощность установки. Кроме того, схема получила широкое применение, благодаря снижению шума и увеличению крутящего момента мотора. На сегодня, каждый второй автомобиль оснащен данной системой.

Однако, как и у каждого механизма, есть и недостатки. Например, для этой системы требуется качественное топливо, небольшое загрязнение способно привести к полной остановке агрегата, поскольку работа форсунок будет заблокирована.

Почти как настоящие: самые дешевые кроссоверы с полным приводом

Ремонт системы Common Rail

Качественно починить ТНВД могут только на специализированной станции, где имеется диагностическое и прецизионное оборудование. Такой ремонт обходится от 7000 рублей. Новый насос стоит порядка 30 тыс. рублей, поэтому восстановленные насосы пользуются у «дизилистов» большим спросом.

Двигатель, оснащенный системой Common Rail, не запускается, если хотя бы одна форсунка не работает. Из-за утечки топлива через ее клапан давление в рампе не может подняться до номинальных значений. Чтобы проверить давление при пуске используют специальный набор, состоящий из контрольного манометра, датчика давления, соединительной трубки, заглушки отверстий исп. механизмов и мерных емкостей для обратного слива.

При износе двух и более форсунок имеет смысл заменить весь комплект. Цена форсунок довольно высока и зависит от фирмы-производителя. Параметры каждой новой форсунки необходимо внести в память блока управления двигателем. Если этого не сделать, то это ухудшит характеристики двигателя. Несмотря на то, что в любом ЭБУ имеется постоянная корректировка цикловой подачи топлива для равномерной работы двигателя, она не в состоянии подменить не прописанную кодировку.

Наиболее сложные проблемы дизеля – это затрудненный пуск, дымность выхлопа и потеря мощности. Для их решения требуется точный замер расхода воздуха, оценка работы наддува, эффективности рециркуляции, системы выпуска и нейтрализатора. Данные технологии сегодня в совершенстве освоены диагностическими центрами. Кустарный ремонт в данном случае невозможен.

Принцип работы и схема

Система питания дизельного двигателя отличается иной конструкцией. Хотя на первый взгляд может показаться, что ДВС на соляре совсем не имеет хоть каких-то отличий от мотора на привычном бензине. Ведь здесь нет ничего особенного, а устройство и внутренние узлы агрегата такие же. Да и по сути, система питания дизельного двигателя, назначение которой – подавать горючую смесь в камеры сгорания, практически не имеет отличий. Здесь такие же поршни, цилиндры, шатуны. Но это только на первый взгляд.

На самом деле основное и принципиальное отличие — это система питания дизельного двигателя. Здесь можно видеть значительную разницу в способах образования и зажигания смеси из горючего и воздуха. Что в карбюраторном, что в обыкновенном инжекторном агрегате смесь создается не в цилиндрах, а в впускном тракте системы. Воспламенение смеси в таких моторах происходит не от искры, а от температур в цилиндре.

Система питания воздухом дизельного двигателя подает в цилиндры очищенный воздух, который впоследствии сильно сжимается, а затем нагревается до 900 градусов. Топливо под высоким давлением при помощи системы впрыска подпадает в камеры сгорания в тот момент, когда поршень подходит к своей верхней мертвой точке. Воздух уже достаточно горячий, а когда горючее смешивается с воздухом, происходит воспламенение. Смесь воспламеняется, создавая при этом рост давления. Это влечет за собой шум и жесткость работы таких моторов. Так, можно применять более дешевые горючие вещества, а мотор может работать даже на очень бедных смесях. Отсюда и более высокая экономичность. Такая схема система питания дизельного двигателя отличается более высоким КПД и, соответственно, крутящим моментом. Недостатками считается шум, вибрации, уменьшенная мощность на литр и некоторые трудности при попытке холодного запуска, а также возможные неисправности (система питания дизельного двигателя старых моделей более подвержена воздействию некачественного топлива). Однако в новых модификациях автомобилей, рассчитанных на такой вид горючего, этих проблем уже нет.

Зачем эта система в машине

Устройство топливных насосов

Несмотря на многолетнюю практику автомобилестроения, конструкторы применяют различные конструкции механизмов нагнетания энергоносителя. Ответ на такие вопросы как ТНВД (топливный насос высокого давления), что это такое и какие функции выполняет, кроется в устройстве агрегатов.

В классификации основных узлов систем впрыска топлива различают следующие модификации:

- Вакуумные механизмы. Созданы на базе механических устройств, привод заменен на электрический;

- Плунжерные модели. Редкие по конструкции, чаще всего это топливные насосы с форсунками высокого давления для дизельных двигателей;

- Использование центробежной силы активно используется в одноименных элементах, обладающих внушительным эксплуатационным ресурсом;

- Роликовые и шестеренчатые устройства нагнетают бензин и другое топливо за счет разрежения подвижных элементов. Отличаются устойчивыми показателями снабжения.

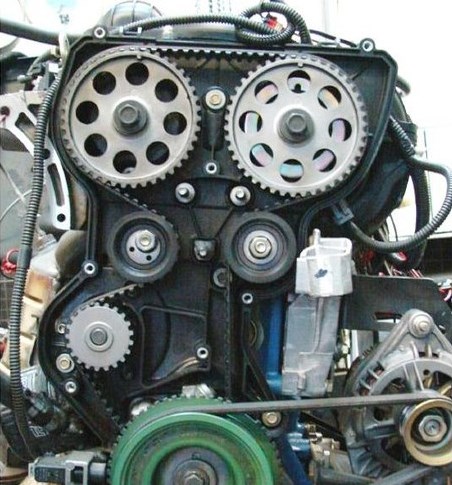

Механические топливные насосы

До появления моделей с электрическим приводом нового поколения эти модификации оставались основными для снабжения карбюраторных двигателей. Приводимые в движение через эксцентриковые кулачки распределительного вала обеспечивали ожидаемую точность впрыска по дозировке и временным интервалам. Альтернативные модели механических бензонасосов получали импульс от масляного насоса.

Комплектация устройства следующая:

- Толкатель с кулачком привода и рычагом;

- Возвратная пружина толкателя;

- Мембрана подвижного привода на штоке;

- Система клапанов всасывания и нагнетания;

- Фильтрующий элемент;

- Корпусная часть.

Основной принцип работы топливного механического насоса строится на базе системы, обеспечивающей создание разрежения и последующий контроль давления. Из недостатков – необходимость задания настроек (калибровки), частичная потеря мощности двигателя. Вторая проблема впоследствии была решена за счет перераспределения нагрузки с распределительного вала мотора на масляный насос.

Как проверить работу механического топливного насоса

От исправности этой детали зависит равномерность движения автомобиля. При полном выходе из строя насоса машина попросту не заведется или старт двигателя будет происходить с трудом. Обнаружить неисправность можно на холостом ходу, когда проявляются так называемые «плавающие обороты. Также выход из строя механического топливного насоса вызывают ощутимую потерю динамики.

Учитывая, что нагнетатель представляет собой сложное устройство, проверка исправности осуществляется по следующим направлениям:

- Напряжение на клеммах насоса;

- Предохранитель;

- Нормативное давление в рампе.

Если по внешним признакам не удается выявить неисправность, поломка произошла внутри сборки. В этом случае чаще всего рекомендуется полная замена агрегата.

Насосы для подачи топлива с электрическим приводом

Основным предназначением систем с импульсным управлением является обеспечение рабочего цикла двигателей с распределенным впрыском топлива. Вопрос о том, что такое электрический бензонасос, достаточно обширный, поскольку для распределения жидкостной рабочей среды используется практически весь арсенал технологий. Вакуумные, роликовые и даже вихревые устройства, каждые из таких механизмов подбирается под тип непосредственно конструктором автомобиля.

Как проверить работоспособность электрического насоса

Причины выхода из строя генератора давления топливной системы аналогичным симптомам для механических устройств. Потеря динамики, прерывистое движение, — износ бензонасоса выявляется по принципу работы. На первых этапах сервиса производится замена фильтра, проверка работоспособности предохранителя. Также в ходе опроса автовладельца может быть выявлена привычка ездить с малым количеством топлива, в результате чего агрегат работает «на сухую», подвергаясь повышенному износу.

Устранение неисправностей системы питания дизельного двигателя

Если двигатель не запускается, то первым делом стоит проверить наличие топлива. При низких температурах оно может загустеть, поэтому для запуска двигателя в морозы поможет специальный подогрев дизельного топлива.

Следующей причиной может быть наличие избыточного количества воздуха в системе питания. Такие ситуации возникают вследствие негерметичности системы. Для устранения лишнего воздуха необходимо прокачать систему и устранить ее негерметичность.

Трубопроводы, заборник в баке и топливные фильтры могут быть засорены. Вода в них может замерзнуть. Необходимо отогреть их и тщательно прочистить ветошью, смоченной в горячей воде.

Если двигатель не развивает заявленную мощность и сильно дымит — то необходимо проверить воздушный фильтр на предмет засорения, проверить содержание лишнего воздуха в топливной системе, регулировку угла подачи топлива, регулировку и засоренность форсунок, неисправность насосов высокого и низкого давления.

Неисправность устраняется очисткой фильтров, прокачкой и удалением лишнего воздуха, регулировкой муфты опережения впрыска у форсунки, заменой или ремонтом насосов высокого и низкого давления, если прогрев не помогает.

Неравномерная работа двигателя возникает вследствие потери работоспособности форсунками, неисправности ТНВД или регулятора. Неисправные форсунки подлежат немедленной замене, а насос стоит отправить на ремонт.

Постукивания в двигателе возникают из-за слишком ранней подачи топлива или, наоборот, повышенной подачи. Такое возникает из-за выхода из зацепление фиксатора рейки. Для устранения необходимо отрегулировать угол начала подачи топлива или заменить рейку ТНВД.

Теперь по порядку о процессе устранения неисправностей. Отстой из топливных фильтров сливается при условии, что двигатель теплый. Сливные пробки откручиваются, и отстой сливается до тех пор, пока не начинает течь чистое топливо. Затем пробки туго завертываются, а топливная система прокачивается ручным насосом. После этого запускается двигатель. Через 3-4 минуты все воздушные пробки будут устранены. Отстой из топливных баков сливается с помощью специальных кранов аналогично.

Для промывки фильтра грубой и тонкой очистки дизельного топлива сливается топливо, снимаются колпаки и промываются чистым дизельным топливом. Затем происходит замена старых фильтрующих элементов. После сборки необходимо удостовериться в отсутствии подсоса воздуха при работающем двигателе. В противном случае болты крепления стаканов к корпусам подтягиваются вручную.

Воздушный фильтр снимается с автомобиля и извлекается фильтрующий элемент. Корпус и инерционная заслонка промываются в дизельном топливе или горячей воде, а детали продуваются сжатым воздухом, очищается сетка воздухозаборника. Поврежденные детали заменяются.

Проверяется герметичность выпускного тракта. Очистка фильтрующего элемента производится с помощью продувки сухим сжатым воздухом или промывки. Фильрующий элемент подлежит замене, если на нем имеются сквозные повреждения.

Средний срок службы фильтрующего элемента составляет около 30000 км. Его промывка должна осуществляться не более трех раз, а продувка — не более шести раз.

Смазка муфты опережения впрыскивания топлива осуществляется через одно из отверстий до проливания масла из другого отверстия. В нее заправляется 0,3 литра моторного масла.

Чтобы проверить угол опережения впрыска топлива необходимо повернуть коленчатый вал в положение, когда метка на ведущей полумуфте окажется вверху, а фиксатор войдет в отверстие на маховике. Если метки на муфте и насосе совмещены — то угол опережения впрыска корректен.

Чтобы установить угол опережения впрыска, необходимо отвернуть 3 болта ведомой полумуфты и поворотом коленчатого вала и муфты опережения добиваются совмещения меток.

Проверка форсунок на давление впрыскивания производится на специальном стенде. Величина не должна отклоняться от значения 18+0,5 мПа или 17 мПа для форсунки, отработавшей определенный срок. Форсунка должна впрыскивать туманообразное дизельное топливо, а впрыскиваемая струя должна иметь форму конуса. Если эти параметры не соблюдены — то требуется ремонт дизельных форсунок. Проверка и регулировка ТНВД тажке осуществляется специалистами по топливной аппаратуре.

Заключение

Мы рассмотрели основные узлы и агрегаты системы питания дизельного топлива и основные ее неисправности. Своевременное прохождение технического обслуживание поможет выявить и устранить эти неисправности и, как следствие, увеличить срок службы дизельного двигателя вашего автомобиля. Удачи и легких дорог!

Аккумуляторная система питания топливом

Современные жесткие требования к уровню выбросов вредных веществ двигателями внутреннего сгорания вынудили конструкторов дизелей искать новые решения в области топливной аппаратуры для них. Дело в том, что даже самые совершенные ТНВД не могут обеспечить такого давления топлива, при котором оно распылялось бы настолько мелко, что могло бы полностью сгореть в камере сгорания.

Неполное сгорание приводит к большему расходу топлива, а самое главное — к повышению в отработавших газах концентрации вредных веществ, в частности сажи. В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

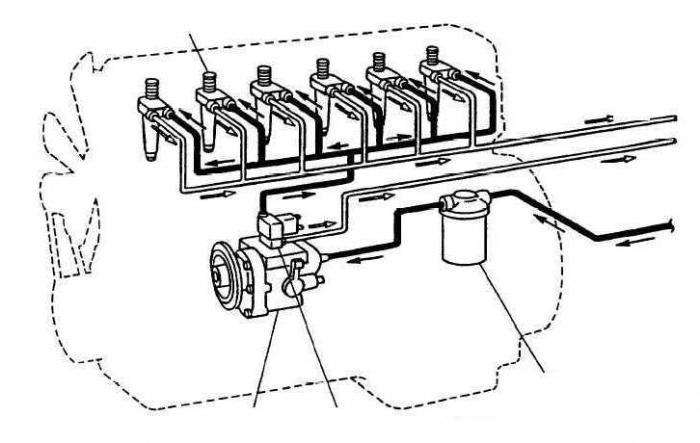

Основное отличие такой системы от «классической» заключается в наличии общей топливной рампы (аккумулятора давления), в которой во время работы двигателя создается очень высокое давление.

Топливная рампа соединена трубопроводами высокого давления с электронно-управляемыми топливными форсунками, иглы которых перемещаются с помощью электромагнитов по сигналам от компьютера (электронного блока) управления двигателем. Такая система питания топливом позволяет оптимизировать работу двигателя практически по всем параметрам.

Отзывы владельцев ЛуАЗ 969

09.2014

Ошибочным мнением у многих автовладельцев, является мнение, что для прокачки топливного насоса, достаточно просто вытянуть ручку подкачки топлива и всё. Такой способ не поможет, если есть дефекты в системе или ручка подкачки не предусмотрена конструкцией вашего транспортного средства.

Метод ремонта топливной системы. Для ремонта необходимо отпустить болт фиксации повышенного давления, как правило, он имеет заводскую отметку «выпуск» и семнадцатый размер головки. Встречаются и иные отметки или размеры, которые требуют особого внимания. На автомобилях иностранных производителей часто применяются болты девятнадцатого размера с фигурными головками. Тщательно ознакомьтесь с конструктивными особенностями вашей техники и её комплектации. Проследите за тем, что бензин поступает без пузырей воздуха, после этого можно закончить прокачку.

Если воздух наблюдается и дальше, в системе есть не герметичные места. Запомните, что наличие воздуха в топливном насосе повышенного давления не даст завести автомобиль стандартным способом. Когда в системе есть воздушная пробка, или имеет место разгерметизация, откачать кислород можно применив обычный механический насос. Смените патрубок системы и примените насос. Данное действие, создаёт повышенное давление в бачке, которое подаст топливо в насос. В таком случае понадобиться переходной штуцер, который препятствует обратному ходу.

Насос можно заменить на компрессор, но следите за давлением в системе, чтобы не лопнули соединительные патрубки и не раздуло топливный бак. Отвинтите патрубки подвода к форсунке. В этих шлангах остаётся воздух который необходимо устранить. Прокрутите коленчатый вал стартером или в ручную.

Не забывайте подводить к клапану остановки бензина напряжение. Сначала попробуйте прокачать воздушную пробку методом прокручивания стартера, без снятия патрубков. Это способно разрядить слабо заряженную аккумуляторную батарею. В связи с этим, рекомендуется сразу перейти к демонтажу мест соединения трубок.

Как только воздух полностью выйдет и топливо начнёт вытекать, установите трубки обратно на своё место. Вытрите потёки топлива на месте проведения работ. Запомните, что этот способ даёт не только возможность запуска двигателя, но и сохранит аккумуляторную батарею, топливный насос высокого давления и пусковую систему зажигания автомобиля.

На заметку: Прокачивая топливную систему и настраивая непосредственно сам двигатель, стоит не забывать про моторное масло Мобил цена которого вполне приемлема. Качественные расходные материалы сулят долгий срок работы вашему транспортному средству.

Приоритет пешеходов

Диагностика системы питания дизельного ДВС

Диагностика системы питания дизельного двигателя проводится в специальных сервисных центрах направлена на выявление и устранение следующих неисправностей: износа поверхности цилиндров, шестеренок, звездочек, коленчатого вала, ТНВД, засорение радиатора, воздушного фильтра, каналов охлаждения, масляных каналов, повреждения маховика, клапанов и т.д.

Неисправности могут возникать самые различные. Их своевременное выявление позволит двигателю служить дольше. Основные признаки, по которым можно понять, что существует неисправность следующие: двигатель не запускается, не развивает заявленную мощность, дымит сильно, при работе возникают постукивания.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности. Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

- бензиновые;

- дизельные;

- основанные на газообразном топливе.

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор. Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом. Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления. Важным компонентом такой системы является форсунка. Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

- с распределенным впрыском;

- с центральным впрыском.

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя. Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем. В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает. Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Описание устройства топливной системы дизеля

Топливная система дизельного мотора состоит из следующих составных частей:

- Топливный бак.

- Магистральные топливопроводы.

- Насос низкого давления.

- Топливный фильтр грубой, а также тонкой очистки.

- Насос ТНВД высокого давления.

- Распыляющие форсунки-дозаторы.

Как было отмечено выше, система разделена на отдельные контуры, работающие в условиях различного давления. Контур низкого давления состоит из:

- топливного фильтра;

- сепаратора;

- специального приводного механизма;

- подогревателя;

- топливного насоса ТННД.

При прохождении топлива через каждый элемент происходят соответствующие преобразования:

- Благодаря подогреву, холодная загустевшая солярка обретает текучесть.

- При помощи фильтрующего элемента горючее очищается от инородных включений и прочих загрязнений.

- Помпа обеспечивает напор топлива, необходимый для подачи во второй отсек повышенного давления.

В конструкцию второго контура входят следующие устройства:

- насос ТНВД (высокого давления);

- фильтр тонкой очистки;

- распыляющие форсунки, обеспечивающие дозированный впрыск топлива;

- система топливопроводных магистралей.

Разжиженное горючее под давлением в расчетном количестве подается в цилиндры по топливопроводным трубкам.

Регулирование подачи топлива

Наиболее простым способом регулируется цикловая подача в аккумуляторных системах типа Common Rail. Электронное управление форсунками и их скорость открытия-закрытия позволяет не только определять, сколько горючего подаётся за один такт, но и осуществлять впрыск нескольким порциями. Например, на холостом ходу производится один или два импульса подачи для увеличения температуры в камере сгорания, после чего осуществляется впрыск основной дозы.

По мере роста нагрузки и оборотов от трёх импульсов система переходит к двум, а затем и подаёт весь заряд одной порцией. Под полной нагрузкой температуры и давления достаточно и без предварительного заряжания смеси. Исключение составляет режим регенерации сажевого фильтра, когда требуется увеличить температуру выхлопных газов для дожигания углерода. Для этого производится дополнительный импульс впрыска. Перерасход топлива становится платой за экологию. Но всё это дозирование не касается работы ТНВД, его работа заключается лишь в поддержании давления в рампе и отсечке лишнего топлива при помощи клапана на впуске. Излишки сливаются в обратную магистраль.

В распределительных насосах дозированием занимается соответствующий механизм в ТНВД. Это происходит за счёт изменения геометрии нагнетания, активный ход плунжера изменяется, происходит отсечка топлива. Изменение возможно как в начале, так и в конце подачи. При развороте плунжера он открывает или закрывает специальные отсечные отверстия, через которые происходит перепуск.

При наличии у насоса электронного регулирования отсечкой заполнения камеры занимается электромагнитный клапан распределителя. С его же помощью можно остановить двигатель, полностью перекрыв подачу.

Принцип работы инжектора

Работает инжекторная система питания так: при повороте ключа зажигания в работу включается бензонасос, заполняя всю топливную составляющую бензином. При включении стартера, в цилиндры начинает засасываться воздух.

Электронная же составляющая посредством датчиков собирает информацию о требуемых ей параметрах силовой установки и на их основе проводит расчеты длительности времени открытия форсунок. После чего она подает электрический импульс на форсунки и те впрыскивают нужное количество бензина в проходящий по коллектору поток воздуха, после чего происходит их смешивание и подача в цилиндры. Это упрощенное описание принципа работы бензиновой топливной системы, в действительности все выглядит несколько сложнее.