Турбонаддув описание,принцип работы,устройство,фото

Содержание:

- Бесплатная консультация юриста

- Недостатки турбированных двигателей

- Принцип работы реактивного двигателя

- Разновидности турбин

- Как проверить стартер на работоспособность, не снимая с машины

- Устройство турбин

- Характеристики турбины

- Система зажигания

- Устройство турбины дизельного двигателя

- Устройство турбонаддува

- Виды и срок службы турбокомпрессоров

- Что делать, если турбина сломалась

- Турбокомпаунд

- Что делать, если турбина сломалась

- Volvo 2.4 D5

- Активная работа

- Цена Лада Калина NFR

- История изобретения

- См. также

- Ремонт турбокомпрессора

- Автомобиль глохнет на холостых оборотах

- Продажа Kia Rio X (X-Line) в Санкт-Петербурге

Бесплатная консультация юриста

Недостатки турбированных двигателей

Одним из важных недостатков турбин является их дороговизна обслуживания. Турбины очень чувствительны к качеству масла и дизелю либо бензину. Для увеличения срока эксплуатации необходимо использовать только качественные синтетические масла и топливо, соответствующей марки без посторонних примесей. Помимо износа самой турбины из-за повышенных нагрузок страдает и мотор, что приводит к уменьшению срока его эксплуатации. Ещё одним недостатком турбонаддува выступает сложность ремонта.

Без привлечения опытных специалистов и профессионального оборудования выполнить ремонтные работы практически невозможно.

Принцип работы реактивного двигателя

За работу двигателя отвечает реактивная тяга. Для создания реактивной тяги необходима определенная жидкость, которая подается из задней части двигателя и по ходу ее продвижения увеличивается ее скорость движения вперед. Работу тяги отлично объясняет один из законов Ньютона, звучит он так «Любое действия вызывает равное противодействие».

Вместо жидкости в ТРД используется горючая смесь (газы и воздух со сгоревшими частичками топлива). Благодаря этой смеси самолет толкает вперед и позволяет ему лететь дальше.

Разработки таких двигателей начались в тридцатых годах. Первыми кто начал разрабатывать двигатели такого типа стали немцы и англичане. Но в гонке вооружений одержали победу ученные из Германии, так как они выпустили самый первый в мире самолет с ТРД под названием «Ласточка», данный самолет впервые взлетел в небеса над Люфтваффом. Спустя некоторое время появился и Английский самолет «Глостерский метеор»

Также сверхзвуковые двигатели принято считать турбореактивными, но они отличаются более совершенными модификациями, в отличие от ТРД.

Устройство двигателя имеет четыре главные детали, а именно:

- Компрессор.

- Камера горения.

- Турбина.

- Выхлоп.

Компрессор

В компрессоре находиться несколько турбин, с помощью которых происходит засасывание и сжатие воздуха. Во время сжатия воздуха, его давление и температура начинает нагнетаться и расти.

Камера горения

После того как воздух проходит турбину и его сжимает до необходимых размеров. Часть сжатого воздуха поступает в камеру горения, где воздух начинает смешиваться с топливом, после чего его поджигают. Благодаря этому увеличивается тепловая энергия воздуха. После смесь выходит из камеры с большой скорости и расширяется.

Турбина

После выхода эта смесь снова попадает в турбину, с помощью высокой энергии газа лопасти в турбине начинают свое вращение. Турбина тесно связанна с компрессором, который находиться в начале двигателя. Благодаря этому турбина начинает свою работу. Остатки воздуха выходят в выхлоп. В момент выхода смеси температура достигает рекордных размеров. Но она продолжает повышать свою температуру с помощью эффекта Дросселирования. После того как температура воздуха доходит до своего пика, она начинает идти на спад и выходит из турбины.

Разновидности турбин

Что касается видов турбокомпрессора, то имеется втулочный и шарикоподшипниковый тип.

Если говорить о втулочном типе турбокомпрессора, то они использовались достаточно долгое время. Однако у них имелся ряд недостатков, который был связан с их конструктивными особенностями. Это не позволяло использовать потенциал такой системы на 100 %. Шарикоподшипниковые устройства более новые, в которых были учтены недостатки, а потому они постепенно вытесняют втулочные компрессоры.

Если сравнивать эти два вида турбин, то шарикоподшипниковая считается более экономичной, так как она расходует значительно меньше масла, чем втулочный тип. Также у компрессоров имеется показатель, который отвечает за реакцию турбины, на нажатие педали газа. У шарикоподшипниковых видов турбин данный показатель лучше, что позволяет улучшить реакцию примерно на 15 %, по сравнению с втулочными.

Как проверить стартер на работоспособность, не снимая с машины

Сначала проверьте степень заряженности аккумулятора: частые щелчки при повороте ключа зажигания чаще всего говорят о разряде АКБ. Потом разыщите стартер в подкапотных «дебрях» и найдите толстый провод в изолирующей оплетке, прикрученный к втягивающему реле. Второй конец кабеля подсоединяется непосредственно к плюсовой клемме аккумулятора (желательно его заранее подзарядить). Далее следует:

- понадобится тестер, который нужно перевести в режим измерения напряжения;

- минусовый щуп прибора приставьте к любой металлической части кузова или двигателя, не покрытой краской;

- плюсом коснитесь контакта с толстым проводом на стартере;

- попросите помощника включить зажигание;

- прибор должен показать не менее 12 В.

Если тестер показывает «0», проверьте целостность предохранителя и толстого провода. Также стоит убедиться в надежность его присоединения к плюсовой клемме аккумулятора и втягивающему реле (подкрутите гайки, зачистите контакты). Если на приборе напряжение менее 12 вольт (при условии полной заряженности аккумулятора), то для определения состояния стартера его придется демонтировать и проверять дальше.

Как проверить втягивающее реле без снятия стартера

Если напряжение в норме, а стартер все равно «бастует», стоит перейти к дальнейшим действиям:

- приготовьте отвертку с длинным жалом и толстой пластиковой ручкой;

- проверьте зажигание: оно должно быть отключено;

- замкните отверткой пару контактов тягового реле, чтобы пустить току напрямую к обмоткам стартера.

Если коленвал двигателя начал вращаться, то «виновато» втягивающее реле.

Устройство турбин

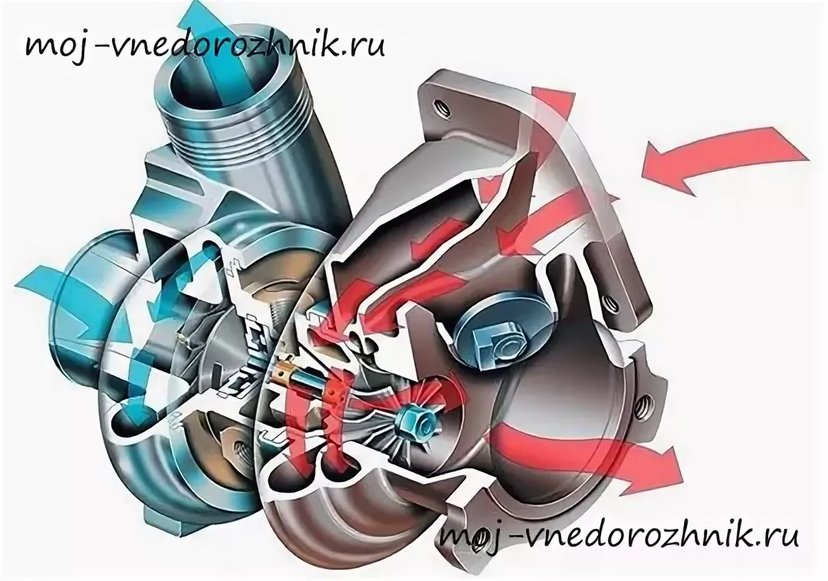

Общая форма турбонагнетателей — спираль, заключенная в корпус. Оболочка и детали выполняются из металла. Чтобы конструкция имела как можно меньший вес, для ее производства используют легированный алюминий с дополнительным покрытием, защищающим от трения, коррозии, воздействия агрессивных химических соединений. В ряде случаев в качестве материала может быть применена нержавеющая сталь или чугун.

Турбонагнетатели состоят из двух основных частей. Одна из них называется собственно турбиной, другая — компрессором. Оба отдела соединены дисками и подшипниками и дополнены более мелкими деталями, вместе с которыми заключены в общий цельный спиралевидный корпус с несколькими отверстиями. В обеих основных частях имеются рабочие механизмы в виде колес, которые и обеспечивают работу этих отделов.

Со стороны компрессорного отдела устройство оснащено пневмоприводом, который соединяется с перепускным клапаном и обеспечивает энергию для работы устройства. Привод имеет патрубок, ведущий к выходному каналу компрессора, через который сжатый воздух направляется в цилиндры двигателя. Сам перепускной клапан расположен снизу от турбинного отдела, рядом с колесом и диском этой части конструкции.

Характеристики турбины

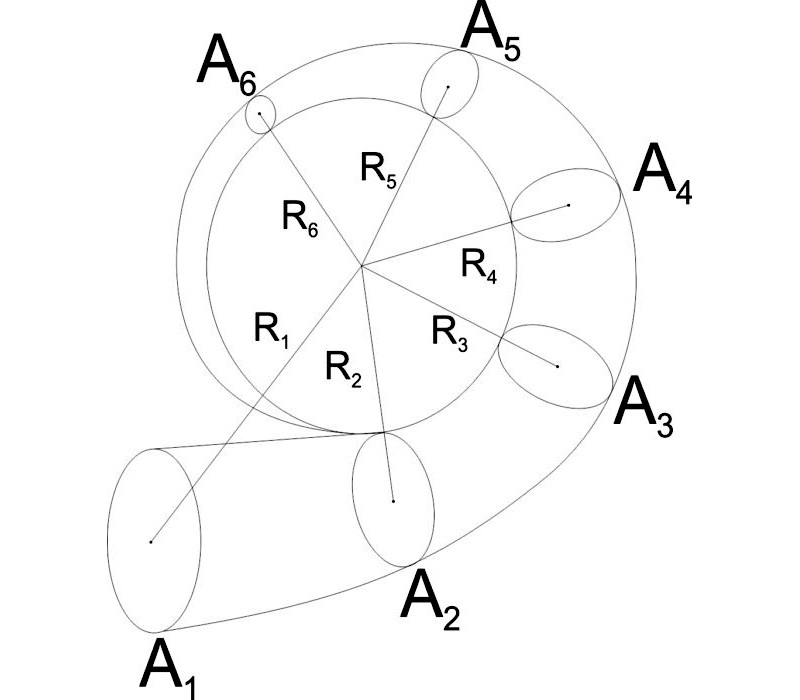

A\R корпуса турбины — Аббревиатура «A/R» (от англ. «Area/Radius», т. е. «площадь/радиус») служит для описания геометрической характеристики корпусов компрессора и турбины. Это отношение площади сечения впускного (или выпускного, в случае с корпусами компрессора) канала к расстоянию от центра вала турбины до центра сечения этого канала (радиус).

Соблюдается соотношение A1 / R1 = A2 / R2 = A3 / R3 = A4 / R4 = A5 / R5 = A6 / R6

Параметр A/R по-разному влияет на производительность компрессора и турбины.

A/R компрессора – производительность компрессора сравнительно слабо зависит от изменения параметра A/R. Корпуса с большим значением A/R иногда применяются для оптимизации производительности систем с низким уровнем наддува, а корпуса с меньшим значением A/R применяются для систем с высоким уровнем наддува. Однако в связи с тем, что влияние A/R на производительность компрессора не велико, значение A/R у большинства компрессорных корпусов почти не отличается.

A/R турбины – производительность турбины находится в сильной зависимости от изменения параметра A/R, поскольку он определяет пропускную способность крыльчатки турбины.

При меньшем значении A/R повышается скорость отработавших газов, направляемых в турбинное колесо. Это способствует увеличению отдачи турбины на малых оборотах двигателя, что позволяет ускорить реакцию турбины на повышение оборотов. Однако при небольшом значении A/R воздух попадает в крыльчатку турбины по более пологой траектории, что уменьшает максимальную пропускную способность турбинного колеса. В результате возрастает противодавление отработавших газов, а это приводит к ухудшению “продувки” двигателя на максимальных оборотах и негативно сказывается на пиковой мощности двигателя.

При большем значении A/R, напротив, скорость потока выхлопа снижается, а реакция турбины на повышение оборотов замедляется. В корпусе с большим значением A/R поток входит в крыльчатку турбины по более радиальной траектории, и эффективная пропускная способность крыльчатки возрастает, что приводит к снижению противодавления выхлопа и повышению мощности двигателя на высоких оборотах.

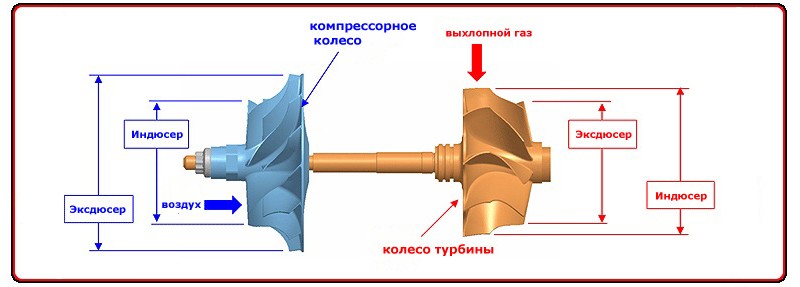

Индюсер (Inducer) – это диаметр той части колеса крыльчатки, в которую воздух входит.

Эксдюсер (Exducer) – диаметр крыльчатки, откуда воздух выходит.

Trim этим термином обозначается соотношение площадей индюсера и эксдюсера компрессорного или турбинного колеса.

Trim рассчитывается по формуле: Trim = ( inducer² / exducer² ) * 100

Например, для Garrett GT2860R имеется компрессорное колесо с эксдюсером 60,0 мм и индюсером 47,0 мм.

Значит Trim = ((47*47) / (60*60)) *100 = 61,3

От Trim крыльчатки турбины и компрессора зависит ее производительность. Чем больше значение Trim, тем больший поток воздуха проходит через крыльчатку за единицу времени, и тем больше воздуха будет поступать в цилиндры двигателя.

Характеристики стандартного турбокомпрессора собираются в единый график, который называется турбокарта. Каким образом читать турбокарты смотрите в отдельной статье.

Система зажигания

Устройство турбины дизельного двигателя

Турбокомпрессор выполняет задачу по нагнетанию воздуха под давлением в цилиндры мотора: чем больше будет воздуха, тем больше топлива силовой агрегат сможет сжечь, что, в свою очередь, приведет к увеличению мощности двигателя без увеличения объема имеющихся цилиндров.

Турбонаддув имеет особую конструкцию из двух элементов:

- турбина;

- компрессор.

Компрессор усиливает поступление воздуха в топливную систему. Составные части компрессора находятся в алюминиевом корпусе. Внутри находится ротор, закрепленный на оси турбины. Вращаясь, ротор вбирает воздух: большая скорость вращения приводит к большему количеству попавшего внутрь воздуха. Для набора скорости существует турбина.

Турбина состоит из корпуса с ротором внутри. Поскольку все элементы устройства взаимодействуют с газами высокой температуры, они изготавливаются из специальных материалов, невосприимчивых к такому воздействию.

Устройство турбонаддува

Турбина двигателя, работающего на бензине, состоит из таких элементов:

- Корпус подшипников, размещающий в себе ротор с валом и кольцами с лопастями. Вращаясь, они перенаправляют воздух в цилиндры.

- Каналы, проходящие через весь корпус. Их функция заключается в доставке масла к вращающимся и трущимся друг о друга элементам, что способствует увеличению срока их службы.

- Подшипник скольжения, гарантирующий плавную работу ротора, смазываемого и охлаждаемого маслом.

- Корпус, по форме чем-то напоминающий улитку, защищающий составные элементы механизма от механических повреждений.

Виды и срок службы турбокомпрессоров

Основным недостатком работы турбины является возникающий на малых оборотах двигателя эффект «турбоямы». Он представляет собой временную задержку отклика системы на изменение оборотов двигателя. Для устранения этого недостатка разработаны различные виды турбокомпрессоров:

- Система twin-scroll, или раздельный турбокомпрессор. Конструкция имеет два канала, которые разделяют камеру турбины и, соответственно, поток отработавших газов. Это обеспечивает более быстрое реагирование, максимальную производительность турбины, а также предотвращает перекрытие выпускных каналов.

- Турбина с изменяемой геометрией (с переменным соплом). Такая конструкция чаще используется на дизеле. Она предусматривает изменение сечения входа в колесо турбины за счет подвижности ее лопастей. Смена угла поворота позволяет регулировать поток отработавших газов, благодаря чему происходит согласование скорости отработавших газов и рабочих оборотов двигателя. На бензиновом двигателе турбина с изменяемой геометрией часто устанавливается на спортивных автомобилях.К минусам турбокомпрессоров можно отнести и небольшой срок службы турбины. Для бензиновых двигателей он в среднем составляет 150 000 километров пробега машины. В свою очередь, ресурс турбины дизельного двигателя несколько больше и в среднем достигает 250 000 километров. При постоянной езде на высоких оборотах, а также при неправильном подборе масла сроки эксплуатации могут сократиться в два или даже в три раза.В зависимости от того, как работает турбина, на бензиновом или дизельном двигателе, можно судить о ее исправности. Сигналом о необходимости проверки узла является появление синего или черного дыма, снижение мощности двигателя, а также появление свиста и скрежета. Для профилактики неисправностей необходимо вовремя менять масло, воздушные фильтры и регулярно проходить техобслуживание.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ПРИМЕНЕНИЯ ТУРБОНАДДУВА

1. Турбокомпрессор широко используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя на 20-35%. Двигатель, вырабатывая повышенные крутящие моменты на средних и высоких оборотах, увеличивает скорость и экономичность автомобиля.

2. Турбокомпрессор в большинстве случаев не может быть причиной неисправностей двигателя, так как его работа зависит от работоспособности газораспределительной, воздушной и топливной систем.

3. Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.

4. Происходит экономия топлива на 5-20%. В небольших двигателях энергия сжигаемого топлива используется эффективней, увеличивается КПД.

5. На высокогорных дорогах такие двигатели работают более стабильно и с меньшими потерями мощности, чем их атмосферные аналоги.

6. Турбокомпрессор сам по себе является глушителем шума в системе выпуска.

О НЕДОСТАТКАХ

У турбированных двигателей кроме возникновения явлений «турбояма» и «турбоподхват» есть и другие недостатки.

Обслуживание их дороже в сравнении с «классическими». При эксплуатации приходится применять моторное масло специального назначения — его приходится регулярно менять. Двигатель с турбокомпрессором перед пуском должен несколько минут проработать на холостых оборотах. Также сразу не рекомендуется глушить мотор до остывания турбины.

Что делать, если турбина сломалась

Если обнаружилась неисправность первое, что нужно сделать — провести диагностику. Причём чем раньше, тем лучше. Если вовремя заменить неисправную деталь, удастся избежать более серьёзных проблем

Например — зачастую автовладелец не обращает внимание на лёгкое постукивание думая, что это не имеет значения, в результате через какое-то время приходится покупать новую турбину, хотя изначально можно было обойтись небольшим ремонтом

Следует отметить, что недостаточно знать, как работает турбина на дизеле — нужно идеально разбираться во всех её компонентах. Только обладая соответствующими навыками, опытом и оборудованием получится провести качественный ремонт. Именно поэтому рекомендуем не пытаться самостоятельно отремонтировать агрегат (можно сделать только хуже), а обратиться в компанию «Дизель-Мастер». Специализируемся на ремонте турбин с 1998 года, а потому знаем о них всё.

5 причин обратиться именно к нам:

- В наличие высокоточное диагностическое оборудование (стенды Bosch и Delphi);

- В штате — специалисты с большим практическим опытом подобных работ.

- Быстрый ремонт в течение дня без потери в качестве.

- Используем только оригинальные комплектующие и ремкомплекты.

- Предоставляем официальную гарантию на комплектующие и выполненный ремонт.

При первых признаках дефекта — обратитесь к нам. Установим причину неисправности и предложим эффективный, экономичный способ её решения.

Турбокомпаунд

Принцип турбокомпаунда состоит в утилизации дополнительной тепловой энергии выхлопных газов, которая в простых турбо- и атмосферных двигателях буквально вылетает в трубу, посредством еще одной турбины и механического ее привода на коленвал двигателя. КПД обычного грузового турбодизеля большого объема составляет около 44%, еще 21% съедает система охлаждения. Турбокомпаунд частично улавливает энергию тех 35%, которые покидают двигатель вместе с выхлопом. Особенность турбокомпаунда в том, что прибавка момента и мощности двигателя происходит без дополнительного расхода топлива.

Был впервые применен фирмой Scania в 1990 году на дизельном двигателе DTS 11 01 объемом 11 литров.

Что делать, если турбина сломалась

Если обнаружилась неисправность первое, что нужно сделать — провести диагностику. Причём чем раньше, тем лучше. Если вовремя заменить неисправную деталь, удастся избежать более серьёзных проблем

Например — зачастую автовладелец не обращает внимание на лёгкое постукивание думая, что это не имеет значения, в результате через какое-то время приходится покупать новую турбину, хотя изначально можно было обойтись небольшим ремонтом

Следует отметить, что недостаточно знать, как работает турбина на дизеле — нужно идеально разбираться во всех её компонентах. Только обладая соответствующими навыками, опытом и оборудованием получится провести качественный ремонт. Именно поэтому рекомендуем не пытаться самостоятельно отремонтировать агрегат (можно сделать только хуже), а обратиться в . Специализируемся на ремонте турбин с 1998 года, а потому знаем о них всё.

5 причин обратиться именно к нам:

- В наличие высокоточное диагностическое оборудование (стенды Bosch и Delphi);

- В штате — специалисты с большим практическим опытом подобных работ.

- Быстрый ремонт в течение дня без потери в качестве.

- Используем только оригинальные комплектующие и ремкомплекты.

- Предоставляем официальную гарантию на комплектующие и выполненный ремонт.

При первых признаках дефекта — обратитесь к нам. Установим причину неисправности и предложим эффективный, экономичный способ её решения.

Volvo 2.4 D5

В течение многих лет успех Volvo основывался на дизельных моторах группы Volkswagen – сначала с шестицилиндровом 2,4-литровым VW LT, а затем с 2,5-литровом пятицилиндровым (комплектовались в Audi и VW Transporter). В 2001 году Volvo начала выпускать собственный двигатель. Пятицилиндровый мотор объемом 2401 см3, который положил начало истории семейства агрегатов D5, которые только сейчас сходят со сцены. D5 был как обозначением версии двигателя (были также D3, D4, 2.4D), так и вышеупомянутой линейки двигателей, код которой начинался с символов D52 (у двигателей первого поколения был код D5244T). Со временем конструкция силовых установок претерпела изменения – второе поколение было представлено в 2005 году, а третье – в 2009 году. При правильном обслуживании двигатель оказывается очень долговечным. Но автоматические коробки передач были намного быстрее. Необходимо соблюдать сроки замены ремней ГРМ и клиновых ремней – поломка часто приводит к повреждению привода ГРМ.

Где использовались: Volvo S60 , V70, S80, XC70, XC90

Долговечность: около 700 000 км

Годы производства: 2001-2005

Конструкция:

- – 2401 см³

- – система впрыска Common Rail

- – инжекторы Bosch

- – двухмассовый маховик

- – турбонагнетатель с изменяемой геометрией

- – ремень ГРМ

- – головка с 20 клапанами

- – без DPF

Активная работа

Каково устройство паровой турбины, работающей на таком принципе. Здесь за основу взят закон о том, что любое тело, обладающее даже малой скоростью, может иметь высокую кинетическую энергию, если движется с большой скоростью. Однако здесь сразу же надо учитывать, что эта энергия очень быстро пропадает, если скорость тела начнет падать. В таком случае, имеется два варианта развития событий, если струя пара ударится о плоскую поверхность, которая будет перпендикулярна ее движению.

Первый вариант — удар происходит о неподвижную поверхность. В таком случае вся кинетическая энергия, которой обладало тело, частично превратится в тепловую энергию, а остальная часть израсходуется на то, чтобы отбросить частицы жидкости в обратном направлении, а также назад. Естественно, что никакой полезной работы выполнено при этом не будет.

Второй вариант — поверхность может перемещаться. В таком случае некоторая часть энергии уйдет на то, чтобы сдвинуть платформу с места, а остальная все так же будет затрачена впустую.

В устройстве паровой турбины и принципе действия, который называется активным, используется именно второй вариант. Естественно, нужно понимать, что при работе агрегата необходимо добиться того, чтобы расход энергии на бесполезную работу был минимальным

Еще одно важное условие заключается в том, что необходимо направить струю пара таким образом, чтобы она не повреждала лопатки при ударе. Достичь выполнения этого условия можно лишь при определенной форме поверхности

Путем испытаний и расчетов было установлено, что наилучшей поверхностью для работы со струями пара является та, которая сможет обеспечить плавный поворот, после которого движение рабочего вещества будет перенаправлено в противоположную сторону от изначальной. Другими словами, необходимо придать лопаткам форму полукруга. В таком случае, сталкиваясь с препятствием, максимальная часть кинетической энергии будет передаваться механическом устройству, заставляя его вращаться. Потери же сведутся к минимуму.

Цена Лада Калина NFR

История изобретения

Принцип турбонаддува был запатентован Альфредом Бюхи в 1911 году в патентном ведомстве США.

История развития турбокомпрессоров началась примерно в то же время, что и постройка первых образцов двигателей внутреннего сгорания. В 1885—1896 г. Готлиб Даймлер и Рудольф Дизель проводили исследования в области повышения вырабатываемой мощности и снижения потребления топлива путём сжатия воздуха, нагнетаемого в камеру сгорания. В 1905 г. швейцарский инженер Альфред Бюхи впервые успешно осуществил нагнетание при помощи выхлопных газов, получив при этом увеличение мощности до 120 %. Это событие положило начало постепенному развитию и внедрению в жизнь турботехнологий.

Сфера использования первых турбокомпрессоров ограничивалась чрезвычайно крупными двигателями, в частности, корабельными. В авиации с некоторым успехом турбокомпрессоры использовались на истребителях с двигателями Рено ещё во время Первой Мировой войны. Ко второй половине 1930-х развитие технологий позволило создавать действительно удачные авиационные турбонагнетатели, которые у значительно форсированных двигателей использовались в основном для повышения высотности. Наибольших успехов в этом достигли американцы, установив турбонагнетатели на истребители P-38 и бомбардировщики B-17 в 1938 году. В 1941 году США был создан истребитель P-47 с турбонагнетателем, обеспечившим ему выдающиеся летные характеристики на больших высотах.

В автомобильной сфере первыми начали использовать турбокомпрессоры производители грузовых машин. В 1938 г. на заводе «Swiss Machine Works Sauer» был построен первый турбодвигатель для грузового автомобиля. Первыми массовыми легковыми автомобилями, оснащенными турбинами, были Chevrolet Corvair Monza и Oldsmobile Jetfire, вышедшие на американский рынок в 1962—1963 г. Несмотря на очевидные технические преимущества, низкий уровень надежности привел к быстрому исчезновению этих моделей.

Начало использования турбодвигателей на спортивных автомобилях, в частности, на Formula 1, в 70-х годах привело к значительному увеличению популярности турбокомпрессоров. Приставка «турбо» стала входить в моду. В то время почти все производители автомобилей предлагали как минимум одну модель с бензиновым турбодвигателем. Однако, по прошествии нескольких лет мода на турбодвигатели начала проходить, так как выяснилось, что турбокомпрессор, хотя и позволяет увеличить мощность бензинового двигателя, сильно увеличивает расход топлива. На первых порах задержка в реакции турбокомпрессора была достаточно большой, что также являлось серьёзным аргументом против установки турбины на бензиновый двигатель.

Коренной перелом в развитии турбокомпрессоров произошёл с установкой в 1977 г. турбокомпрессора на серийный автомобиль Saab 99 Turbo и затем в 1978 г. выпуском Mercedes-Benz 300 SD, первого легкового автомобиля, оснащенного дизельным турбодвигателем. В 1981 г. за Mercedes-Benz 300 SD последовал VW Turbodiesel, сохранив при этом значительно более низкий уровень расхода топлива. Вообще, дизельные двигатели имеют повышенную степень сжатия и, вследствие адиабатного расширения на рабочем ходу, их выхлопные газы имеют более низкую температуру. Это снижает требования к жаропрочности турбины и позволяет делать более дешёвые или более изощрённые конструкции. Именно поэтому турбины на дизельных двигателях встречаются гораздо чаще, чем на бензиновых, а большая часть новинок (например, турбины с изменяемой геометрией) сначала появляется именно на дизельных двигателях.

См. также

Ремонт турбокомпрессора

Для устранения дефекта актуатора полная разборка турбонагнетателя двигателя обычно не требуется. Если же неисправность сложнее – заклинивания клапана актуатора, то ее устранение потребует полной разборки агрегата. Чтобы отремонтировать турбокомпрессор самому сделайте следующее:

- Вымойте корпус и осмотрите узел для определения неисправности.

- Рисками пометьте положение улитки турбины относительно улитки компрессора.

- Снимите с корпуса подшипников обе улитки.

- Разберите «картридж». Для этого отверните крепления крыльчаток и снимете их. Учтите, что резьба для фиксации на торцах вала всегда левая. Посадка ступиц крыльчаток на вал – конусная. Поэтому для снятия часто приходится использовать универсальный съемник.

- Незначительное нарушение геометрии лопастей поправьте подгибанием. После этого, так же как и после замены рабочих колес, вал с крыльчатками необходимо балансировать.

- При нарушении геометрии опорных шеек вала прошлифуйте их на круглошлифовальном станке, если износ не превысил предельно допустимые значения. В случае превышения предельно допустимого износа – замените вал.

- Поменяйте вкладыши в корпусе подшипников. Проследите за тем, чтобы отверстия для подачи масла в корпусе и вкладышах совпали.

- Внутреннюю поверхность вкладышей обработайте разверткой. Ее размер должен быть больше, чем диаметр опорных шеек вала на 0,04 мм.

- Продуйте и промойте полость корпуса подшипников.

- Смажьте опорные шейки маслом и соберите картридж.

- Прикрепите улитки.

- Если при установке турбонаддува обнаружится, что старые прокладки пришли в негодность, вы можете изготовить их самостоятельно. Для уплотнения соединения, через которое проходят выхлопные газы, нужно использовать металлоасбест. Для остальных подойдет паронит или прессшпан прокладки. Последние при установке нужно слегка смазать обычным силиконовым герметиком.

Чтобы восстановить картридж турбины, требуется доступ к оборудованию и инструментам, отсутствующим в обычном гараже. Если у вас его нет, вам придется оплачивать услуги специалистов, которые выполнят необходимые операции. Поэтому выгоднее всего отремонтировать турбокомпрессор двигателя самому. Если вы хотите гарантированно хороший результат, лучше всего поменять картридж на новый.

Ремонт защиты от перегрузок

Для проверки исправности актуатора запустите мотор и снимите с патрубка шланг, подводящий давление к диафрагме актуатора. Если клапан актуатора не поменял свое положение, то неисправность налицо. Ремонт механического актуатора чаще всего заключается в замене диафрагмы управления устройством или иное устранение негерметичности управляющего пневмопривода. Если же заклинивание клапана актуатора дизеля вызвано отложениями грязи, то чтобы отремонтировать его, достаточно чистки.

Поиск неисправности электромеханического актуатора турбонаддува двигателя может потребовать проверки электрической части устройства. Чаще всего здесь встречаются такие дефекты, как окислившиеся контакты соединений и обрыв в проводах рядом с местом обжима клемм.