Двигатель 406 инжектор ремонт своими руками

Содержание:

- Рис. 1.60. Запрессовка сальника в сальникодержатель: 1 — сальник; 2 —

- Устройство и характеристики двигателя

- Моменты затяжки резьбовых соединений для автомобиля ГАЗель

- Двигатель ЗМЗ–4062

- Когда необходимо делать затяжку

- Разборка

- Как избавиться от движущихся частей

- Можно ли смешивать антифриз

- Динамометрический ключ своими руками

- Условия затяжки болтов

- Моменты затяжки резьбовых соединений автомобиля Газель

- Как заменить тосол?

- Начальный этап разборки

- Устройство охладительной сети автомобиля

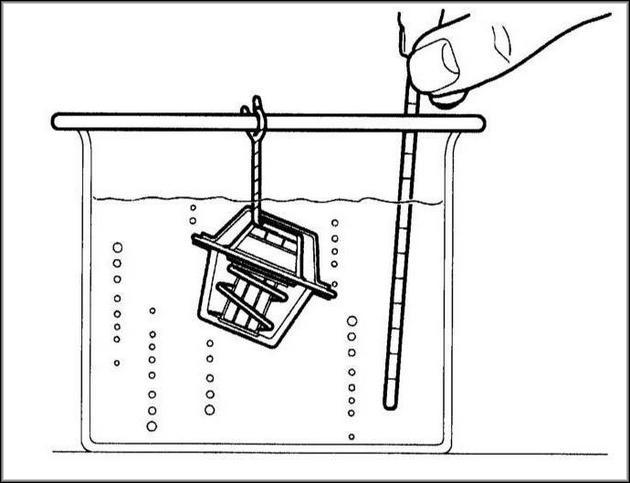

Рис. 1.60. Запрессовка сальника в сальникодержатель: 1 — сальник; 2 —

сальникодержатель; 3 — оправка

заполнить на 2/3 полости между рабочей кромкой и пыльником резиновой манжеты смазкой ЦИАТИМ-221, установить и закрепить сальникодержатель с прокладкой к блоку цилиндров;

установить маховик на задний конец коленчатого вала, совместив отверстие в маховике под штифт с установочным штифтом, запрессованным во фланец коленчатого вала;

установить шайбу болтов маховика, наживить и затянуть болты моментом 72-80 Н·м (7,2-8,0 кгс·м);

запрессовать втулку распорную и подшипник в гнездо маховика.

Подшипник запрессовывать, прикладывая усилие к наружному кольцу.

Очистить днище поршней и канавки для поршневых колец от нагара. Поршни в цилиндры блока должны устанавливаться группа в группу, в соответствии с таблицей 1.5. Поршни по наружному диаметру юбки и цилиндры по внутреннему диаметру сортируются на три размерные группы (таблица 1.6) и маркируются буквами — А, В, С.

Буква, обозначающая размерную группу диаметра цилиндра, наносится краской на наружной поверхности блока цилиндров справа, против каждого цилиндра.

Размерные группы диаметров цилиндров определяются при изготовлении блока цилиндров. При ремонте двигателя бывшего в эксплуатации и имеющего износ цилиндров необходимо провести повторные замеры диаметров цилиндров и определить их группу. Замеры диаметров цилиндров производить при температуре 17-23 С.

Поршни маркируются буквами на днище (см. рис. 1.63).

Наибольший диаметр юбки поршня расположен в плоскости, перпендикулярной оси поршневого пальца на расстоянии 47,5 мм от днища поршня.

Замеры диаметров юбки поршней производить при температуре поршней

17-23 С.

Таблица 1.5

Ремонтное увеличение

| Обозначение группы | Диаметр, мм | ||

| Поршня (юбка) | Цилиндра | ||

| – | А В С | 95,488 — 95,500

95,500 — 95,512 95,512 — 95,524 |

95,536 — 95,548

95,548 — 95,560 95,560 — 95,572 |

| 0,5 | АI ВI СI | 95,988 — 96,000

96,000 — 96,012 96,012 — 96,024 |

96,036 — 96,048

96,048 — 96,060 96,060 — 96,072 |

| 1,0 | АII ВII СII | 96,488 — 96,500

96,500 — 96,512 96,512 — 96,524 |

96,536 — 96,548

96,548 — 96,560 96,560 — 96,572 |

Пальцы по наружному диаметру и поршни по диаметру отверстия под палец сортируются на две размерные группы, которые маркируются римскими цифрами. Обозначение размерной группы на поршне выбивается на его днище, на пальце — на его торце (см. рис. 1.63).

Шатуны по диаметру отверстия втулки под палец сортируются на четыре размерные группы, которые маркируются краской на стержне в зоне поршневой головки.

Шатун с пальцем и поршнем должны быть собраны в соответствии с таблицей 1.6. Шатуны с белой или зелёной маркировкой размерной группы отверстия под палец должны соответствовать размерной группе I пальца, а с жёлтой или красной — размерной группе II.

Замеры поршней, пальцев и шатунов производить при температуре

17-23°С.

Таблица 1.6

| Диаметр, мм | Маркировка | |||

| Пальца | Отверстия | Шатуна | Поршня и пальца | |

| В бобышке поршня | Во втулке шатуна | |||

| 21,990-21,995 | 22,000-22,005 | 22,0045-22,0070

22,0020-22,0045 |

белый зеленый | I |

| 21,985-21,990 | 21,995-22,000 | 21,9995-22,0020

21,9970-21,9995 |

желтый красный | II |

Шатуны по массе сортируются на три группы и маркируются краской на крышке шатуна (рис. 1.63). Цвет маркировки:

— белый — соответствует массе шатуна 900-905 г;

— зеленый — 895-900 г;

— желтый — 890-895 г.

Для установки на двигатель следует брать шатуны одной группы по массе.

Поршни по массе не сортируются.

Проверить разницу масс подобранных комплектов поршень, палец, шатун и кольца, которая не должна превышать 10 г.

При большей разнице масс комплектов с целью исключения повышенных вибраций двигателя следует выровнять массу комплектов. Для этого снять металл у шатунов более тяжелых комплектов с весовых бобышек поршневой или кривошипной головок, в зависимости от массы головок, до размера, не менее указанного на рисунке 1.61.

Устройство и характеристики двигателя

Устройство данной модели двигателя включает в себя такие механизмы, как:

- вал распределительного типа;

- крышка;

- клапана впускного и выпускного типа;

- выхлопное отверстие;

- маслосборный механизм;

- поддон;

- блок цилиндров;

- коленчатый вал;

- поршневая группа;

- крепежные механизмы;

- электрический стартер;

- свечи зажигания.

Корпус блока цилиндрических элементов выполнен из чугуна, система питания элементов — инжектор.

Технические характеристики и показатели силового агрегата:

| Количество цилиндрических деталей | 4 |

| Число тактов | 4 |

| Ход поршневой части | 86 мм |

| Диаметр цилиндров | 95,5 мм |

| Степень сжатия рабочей жидкости | 9,3 |

| Рабочий объем мотора | 2,46 л |

| Мощность | 152 лошадиные силы |

| Максимальная частота вращения коленчатого вала | 5 200 оборотов в минуту |

| Номинальный крутящий момент | 211 Нм |

| Полная масса | 193 кг |

| Международный экологический стандарт | Евро-2 и Евро-3 |

Выхлопная система

В конструкцию системы выхлопа входят следующие детали:

- приемная трубка;

- резонатор;

- катализатор;

- фильтрующий элемент;

- глушитель;

- датчик.

Когда открывается клапан выпускного типа, выхлопная система начинает отправлять отработанные газы через приемную трубку в атмосферу. Отработанные газы активизируют работу крыльчатки, заставляя ее вращаться вокруг своей оси. Из приемной трубы они переходят в устройство катализатора, где оседают все вредные примеси.

Эта система оборудована двумя датчиками, один расположен на входе в катализатор, а второй — на выходе. Это дает возможность увеличить показатели производительности выхлопного механизма, т.к. можно получить более точные данные о соотношении воздуха и топливной жидкости.

Электросхема

Схема электрооборудования состоит из следующих элементов:

- аккумуляторные батареи;

- электрический стартер;

- амперметр;

- ключ системы зажигания;

- катушка;

- регулировочный реле;

- генераторная установка;

- прерыватель;

- распределительное устройство;

- свеча зажигания.

Объединение источников переменного тока с потребителями происходит через однопроводную систему, т.к. источник тока и потребитель электрической энергии соединены одним проводом. Второй провод — это масса транспортного средства. С ней соединяется отрицательно заряженные клеммы аккумуляторной батареи и генераторной установки.

Номинальное напряжение в электрической системе не должно превышать 12 В. Во время работы силового агрегата на холостом ходу при небольшом количестве оборотов питание потребителей осуществляется за счет аккумуляторных батарей.

Расход топлива

Среднее количество потребления бензина в зимний период составляет 13,5 л. Летом расход топлива двигателем равен 8,5 л на 100 км пути.

Сколько литров масла в двигателе

Количество моторного масла (объем), которое вмещает специальный бак, составляет 2,3 литров масла. Лить масло рекомендуется через воронку при отключенном моторе.

Моменты затяжки резьбовых соединений для автомобиля ГАЗель

Home Справочник ГАЗ Моменты затяжки резьбовых соединений для автомобиля ГАЗель

| Моменты затяжки Н·м (кгс·м) |

| Двигатель ЗМЗ-4025, -4026 |

| Гайки крепления головки блока цилиндров |

| Гайки крепления крышек коренных подшипников |

| Гайки болтов крепления маховика |

| Гайки крепления картера сцепления к блоку цилиндров |

| Болты крепления нажимного диска сцепления |

| Гайки крепления впускной трубы и выпускного коллектор |

| Гайки крепления масляного картера |

| Болт кропления датчика-распределителя зажигания |

| Гайки кропления головки блока цилиндров |

| Гайки крепления крышек коренных подшипников |

| Гайки болтов крепления маховика |

| Гайки крепления стоек оси коромысел |

| Двигатели 3M3-4061, -4063 |

| Болты крепления головки блока цилиндров: |

| Болты крепления крышек коренных подшипников |

| Болты крепления картера сцепления |

| Болты крепления нажимного диска оцепления |

| Болты крепления крышек распределительных валов |

| Болты крепления звёздочек распределительных валов |

| Болты крепления звездочек промежуточного вала |

| Болты крепления крышки клапанов |

| Гайки крепления впускной трубы, болты крепления усилителя картера сцепления |

| Болты крепления водяного насоса, шкива водяного насоса, корпуса термостата, успокоителей цепи, крышки цепи, гайки крепления выпускного коллектора |

| Болты крепления передней крышки головки цилиндров, натяжного ролика |

| Болты крепления масляного картера |

| Болты крепления сальникодержателя |

| Болты крепления картеров коробки передач |

| Гайки крепления промежуточной опоры карданной передачи к поперечине рамы |

| Гайки крепления карданной передачи к заднему мосту |

| Болт крепления шлицевой вилки заднего карданного вала |

| Болты крепления редуктора заднего моста |

| Гайка крепления фланца ведущей шестерни заднего моста |

| Болты резинометаллических втулок (сайлент-блоков) |

| Гайки резервуара амортизаторов |

| Гайки крепления шаровых шарниров рулевых тяг |

| Болты крепления поворотных рычагов к поворотным кулакам |

| Болты хомутов поперечной рулевой тяги |

| Гайки крепления кронштейна рулевого механизма к лонжерону |

| Болты крепления рулевого механизма к кронштейну |

| Гайка крепления рулевого колеса |

| Гайка крепления рулевой сошки |

| Болты крепления тормозных скоб к поворотным кулакам |

| Болты крепления тормозных щитов |

| Болты крепления колесных цилиндров |

| Гайки крепления главного цилиндра к вакуумному усилителю |

| Гайки крепления вакуумного усилителя |

Двигатель ЗМЗ–4062

Болт крепления крышки коренного подшипника 100-110 (10,0-11,0)Гайка болта крепления крышек шатунов 68-75 (6,8-7,5)Болт крепления маховика 72-80 (7,2-8,0)Болт крепления головки блока цилиндров:

– первый этап 40-60 (4,0-6,0)– второй этап 130-145 (13,0-14,5)Болт крепления крышки распределительного вала 19-23 (1,9-2,3)Стяжной болт коленчатого вала (храповик) 104-128 (10,4-12,8)Болт крепления зубчатого колеса распределительного вала 56-62 (5,6-6,2)Гайка крепления впускной трубы 29-36 (2,9-3,6)Болт крепления передней крышки головки блока цилиндров 22-27 (2,2-2,7)Болт крепления шкива водяного насоса 22-27 (2,2-2,7)Болт крепления водяного насоса 22-27 (2,2-2,7)Болт крепления зубчатых колес промежуточного вала 22-27 (2,2-2,7)Гайка крепления ресивера к впускной трубе 19-23 (1,9-2,3)Гайка крепления выпускного коллектора 20-25 (2,0-2,5)Болт крепления масляного картера 12-18 (1,2-1,8)при обеспечении герметичности допускается момент 6 Н·м (0,6 кгс·м)

Болт крепления крышки головки блока цилиндров 5,0-8,0 (0,5-0,8)при обеспечении герметичности допускается момент 3 Н·м (0,3 кгс·м)Болт крепления сальникодержателя 12-18 (1,2-1,8)Болт крепления топливопровода с форсунками 5,0-8,0 (0,5-0,8)Болт крепления индуктивных датчиков 5,0-8,0 (0,5-0,8)Свеча зажигания 31-38 (3,1-3,8)Болт крепления стартера 67-75 (6,7-7,5)Гайка крепления кронштейнов генератора 12-18 (1,2-1,8)Болт крепления нажимного диска сцепления 20-25 (2,0-2,5)Болт крепления картера сцепления 42-51 (4,2-5,1)Болт крепления усилителя картера сцепления 29-36 (2,9-3,6)Болт крепления опоры вилки выключения сцепления 42-51 (4,2-5,1)

Прочие соединения

Гайка хомута регулировочной трубки рулевой тяги 15-18 (1,5-1,8)Палец нижнего рычага передней подвески 180-200 (18-20)Гайка оси верхнего рычага передней подвески 70-100 (7,0-10,0)Гайка пальца резьбового шарнира 120-200 (12,0-20,0)Болт и гайка крепления оси верхних рычагов 44-56 (4,4-5,6)Болт крепления колеса 100-120 (10-12)Гайка фланца ведущей шестерни заднего моста 160-200 (16-20)Болт крепления передней подвески к кузову 125-140 (12,5-14)Гайка крепления механизма рулевого управления 50-60 (5,0-6,0)Гайка крепления рулевого колеса 65-75 (6,5-7,5)Гайка крепления сошки механизма рулевого управления 105-120 (10,5-12)Болт крепления кронштейна маятникового рычага 50-62 (5,0-6,2)Болт и гайка крепления рулевой колонки к панели приборов 12-18 (1,2-1,8)Гайка клина рулевого управления 18-25 (1,8-2,5)Всасывающий штуцер насоса гидроусилителя рулевого управления 32-40 (3,2-4,0)Болт-штуцер клапана управления встроенного гидроусилителя рулевого управления 80-100 (8,0-10,0)Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка трубки сливного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)Гайка соединения наконечника нагнетательного шланга и шлангов силового цилиндра раздельного гидроусилителя рулевого управления 32-40 (3,2-4,0)Болт-штуцер сливного шланга встроенного гидроусилителя рулевого управления 80-100 (8,0-10,0)Болт крепления поворотного кулака, рычага и кронштейна 80-100 (8,0-10,0)Ограничитель поворота 80-100 (8,0-10,0)Гайка крепления оси толкателя педалей тормоза и сцепления 32-36 (3,2-3,6)Болт крепления тормозного щита заднего тормоза 65-80 (6,5-8,0)Болт крепления скобы переднего тормоза 110-125 (11,0-12,5)

Болт крепления колесного цилиндра заднего тормоза 8,0-18,0 (0,8-1,8)Гайка крепления регулятора давлениязадних тормозов 8,0-18,0 (0,8-1,8)Гайка крепления главного цилиндра тормозов 24-56 (2,4-5,6)Гайка крепления вакуумного усилителя 8,0-18,0 (0,8-1,8)Болт крепления шлицевой вилки заднего карданного вала 50-56 (5,0-5,6)Гайка крепления карданного вала к заднему мосту 27-30 (2,7-3,0)Гайка крепления поперечины промежуточной опоры к кузову 27-30 (2,7-3,0)Болт крепления промежуточной опоры к поперечине 12-18 (1,2-1,8)Гайка крепления коробки передач к картеру сцепления 50-62 (5,0-6,2)

Для остальных резьбовых соединений моменты затяжки следующие:

для М6 — 6–8 Н·м (0,6-0,8 кгс·м)для М8 — 14–18 Н·м (1,4-1,8 кгс·м)для М10 — 28–36 Н·м (2,8-3,6 кгс·м)для М12 — 50–62 Н·м (5,0-6,2 кгс·м)

Источник статьи: http://zen.yandex.ru/media/gazautoclub/momenty-zatiajki-osnovnyh-rezbovyh-soedinenii-zmz-402-zmz4021-zmz4062-5d808b14d7859b00ae30ef40

Когда необходимо делать затяжку

Если ГБЦ затянута неравномерно, то возможно со временем на ней будут образовываться трещины. Поэтому следует соблюдать моменты затяжек деталей ГБЦ. Кроме этого, во время нагрева блока цилиндров, температура между головками деталей с резьбой и самой ГБЦ разнится очень сильно. Эти колебания приводят к тому, чтобы соединения расслабляются.

О том, что нужна затяжка ГБЦ автовладельцу скажут следующие причины:

- появившаяся влажность там, где соединяется блок и головка. Значит происходит течь смазывающего средства;

- выход из строя мотора. Это уже весомая причина;

- коробление устройства;

- пробой прокладки.

Опытные механики рекомендуют проводить затяжку ГБЦ через каждые 1000 километров.

https://youtube.com/watch?v=UnxNHc4Om2o

Разборка

1. Отвернуть гайки 1 и снять экран 5 датчика фазы, скобу 2 для подъема двигателя и выпускной коллектор 6.

Снять прокладки выпускного коллектора. Отвернуть болт 3 и снять датчик 4 фазы.

Вывернуть датчики аварийного давления масла 7 и указателя давления масла 8.

2. Ослабить затяжку хомута 1 и снять шланг с патрубка регулятора холостого хода.

Отвернуть гайки 2 и снять ресивер 3 с впускной трубы.

Снять прокладку ресивера.

Снять прокладку впускной трубы.

4. Отвернуть болты 1 и снять заднюю крышку 2 головки блока.

Снять прокладку крышки.

5. Вынуть гидротолкатели 1 клапанов.

Г идротолкатели удобнее вынимать с помощью магнита или присоски.

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свое место.

Хранить гидротолкатели следует в том же положении, в каком они стоят на клапанах, чтобы из них не вытекло масло.

Установить на головку блока приспособление для сжатия пружин клапанов.

Сжав пружины клапанов с помощью приспособления, вынуть сухари 2 клапана.

Затем, постепенно ослабляя нажим на ручку приспособления, полностью разжать пружины клапана.

Снять приспособление с головки блока. Вынуть тарелку 3 пружин клапана. Затем вынуть наружную и внутреннюю пружины клапана.

6. Снять маслоотражательный колпачок 1 клапана.

8. Вынуть клапан со стороны камеры сгорания.

9. Таким же образом снять остальные клапаны.

Перед снятием промаркировать все клапаны, чтобы при сборке установить их на свои места.

Обычно прокладку головки блока меняют при следующих повреждениях:

— Прорыв газов в систему охлаждения;

— Попадание в систему охлаждения масла;

— Недостаточная компрессия в одном или нескольких цилиндрах (менее 1 МПа).

Снятие

Головку блока можно снять с ресивером и выпускным коллектором.

Если головку блока снимают с двигателя, установленного на автомобиле, нужно предварительно выполнить следующие операции:

Отсоединить топливопроводы подачи и слива топлива.

Снять аккумуляторную батарею.

Слить жидкость из системы охлаждения двигателя.

Снять катушки зажигания.

7. Отсоединить штекерную колодку датчика фазы от жгута проводов.

Отвернуть винты и отсоединить провода от датчиков указателя давления масла 1 и аварийного давления масла 2.

Отсоединить штекерные колодки от датчиков температурного состояния двигателя 5, указателя температуры охлаждающей жидкости 4, сигнализатора перегрева охлаждающей жидкости 3.

Ослабить затяжку хомута и снять со штуцера 6 термостата шланг к расширительному бачку.

Ослабить затяжку хомута 1 и снять со штуцера шланг 2 к обратному клапану вакуумного усилителя тормозов.

Отсоединить штекерную колодку 3 от датчика положения дроссельной заслонки.

Отвернуть гайку 1 и снять «массовый» провод голубого цвета со шпильки на переднем конце ресивера.

Отвернуть гайку 4 и вытащить трос 3 акселератора из сектора привода воздушной дроссельной заслонки.

Отсоединить от жгута проводов штекерную колодку 2, расположенную между впускными трубами двигателя, датчика частоты вращения и синхронизации коленчатого вала, установленного около зубчатого венца шкива коленвала.

Сдвинуть сальник 3 троса с резьбового наконечника 2 оболочки троса, отвернуть гайку 1 крепления наконечника троса и вытащить наконечник 2 из кронштейна, закрепленного на впускной трубе двигателя, сдвинув его назад.

Затем вынуть трос акселератора из кронштейна вверх.

Отогнуть держатель троса акселератора и вынуть из него трос.

Отвести трос акселератора в сторону от двигателя.

Отсоединить провода от генератора.

Отсоединить штекерную колодку 1 от регулятора холостого хода.

Отвернуть гайку 2 и снять «массовые» провода со шпильки на заднем конце ресивера.

Отсоединить штекерную колодку 1 от датчика температуры воздуха.

Ослабить затяжку хомута 2 и снять шланг подачи охлаждающей жидкости со штуцера крана отопителя

Отсоединить штекерные колодки 1 от форсунок.

Разогнуть держатели 2 жгута проводов и вынуть жгут из держателей.

Отвести жгут проводов в сторону от двигателя.

Затем отсоединить приемную трубу глушителя от выпускного коллектора, отсоединить шланг от корпуса дроссельной заслонки, снять подводящую трубу радиатора, снять генератор.

Дальше порядок снятия головки блока с двигателя, снятого с автомобиля и с установленного на автомобиле, одинаковый.

1. Снять распределительные валы (описано в статье — Замена распредвалов двигателя ЗМЗ-406)

Ослабить затяжку хомутов 1 и снять со штуцеров корпуса дроссельной заслонки шланги 2 и 3

Шестигранным ключом «на 12» ослабляем затяжку десяти болтов, после чего отворачиваем и…

Снимаем головку блока цилиндров…

Отделяем и снимаем прокладку под головкой

Как избавиться от движущихся частей

Можно ли смешивать антифриз

Динамометрический ключ своими руками

Контроль момента затяжки с помощью безмена Динамометрические ключи, особенно те разновидности, которыми удобно пользоваться, стоят весьма дорого, поэтому многих автомобилистов интересует, как сделать такое устройство из подручных средств с минимальными затратами. Понимая принцип работы динамоключа, можно сделать его из обычного рожкового или накидного ключа, безмена на 20 кг и трубы длиной 0,5 м. Труба должна быть металлической и такого диаметра, чтобы в ней легко помещалась рукоятка ключа. Проделав отверстия в трубе, закрепляют весы под углом 90 градусов к трубе. Изготовленный из указанных деталей динамо-ключ позволяет затягивать болты, гайки с моментом не более 100 Нм. Однако точность этого прибора оставляет желать лучшего.

Условия затяжки болтов

При установке головки блока важно соблюдение технологии затяжки, которая включает в себя ряд критериев:

- Порядок затягивания;

- Усилие;

- Состояние крепежей (к примеру, шпилек с гайками);

У каждого двигателя свой порядок затягивания, который необходимо соблюдать, чтобы обеспечить равномерное притягивание головки к блоку и исключить возникновение напряжений на каких-либо участках поверхности. К примеру, на ВАЗ 2105 это выглядит так.

Усилие – еще один немаловажный фактор для правильного крепления данного элемента двигателя. Притягивание плиты осуществляется в несколько подходов (на разных моторах количество их отличается), каждый из которых выполняется со своим усилием.

Крепежи головки блока затягиваются с достаточно большим усилием, что приводит к их вытягиванию. Поэтому на множестве двигателей не допускается повторное использование болтов, они в обязательном порядке заменяются. Но есть и моторы, у которых замена крепежей не нужна и возможна их повторная установка.

Вся информация относительно технологии затяжки ГБЦ указывается в тех. документации к авто, также нередко ее указывают на упаковках прокладки головки и крепежей.

Моменты затяжки резьбовых соединений автомобиля Газель

Для соблюдения точного момента ответственных резьбовых соединений, нужно иметь динамометрический ключ с пределом измерений от 5 до 200 Нм.

Моменты затяжки резьбовых соединений

|

Наименование соединения |

Моменты затяжки кгс•м |

|

Свечи зажигания |

3,0–3,5 |

|

Гайки крепления головки блока цилиндров |

8,3–9,0 |

|

Гайки крепления болтов шатунов |

6,8–7,5 |

|

Гайки крепления крышек коренных подшипников |

10,0–11,0 |

|

Гайки крепления маховика |

7,6–8,3 |

|

Гайки крепления картера сцепления к блоку цилиндров |

2,8–3,6 |

|

Болт коленчатого вала |

17–22 |

|

Болты крепления нажимного диска сцепления |

2,0–2,5 |

|

Гайки крепления впускного трубопровода и выпускного коллектора |

1,5–3,0 |

|

Гайки крепления поддона картера |

1,2–2,0 |

|

Болты крепления головки блока цилиндров: предварительная затяжка окончательная затяжка |

4,0–6,0 13,0–14,5 |

|

Гайки крепления болтов шатунов |

6,8–7,5 |

|

Болты крепления крышек коренных подшипников |

10,0–11,0 |

|

Болты крепления маховика |

7,2–8,0 |

|

Болты крепления картера сцепления |

4,2–5,1 |

|

Болт коленчатого вала |

10,4–12,0 |

|

Болты крепления нажимного диска сцепления |

2,0–2,5 |

|

Болты крепления крышек распределительных валов |

1,9–2,3 |

|

Болты крепления звездочек распределительных валов |

5,6–6,2 |

|

Болты крепления крышки клапанов |

0,5–0,8 |

|

Гайки крепления впускной трубы, болты крепления усилителя картера сцепления |

2,9–3,6 |

|

Болты крепления шкива насоса охлаждающей жидкости, передней крышки головки цилиндров, крышки цепи, корпуса термостата |

2,2–2,7 |

|

Болты крепления сальникодержателя, поддона картера |

1,2–1,8 |

|

Гайки крепления выпускного коллектора |

2,0–2,5 |

|

Гайки крепления крышек коренных подшипников |

12,5–13,6 |

|

Гайки болтов крышек шатунов |

6,8–7,5 |

|

Гайки болтов крышек шатунов |

6,8–7,5 |

|

Гайки крепления стоек оси коромысел |

3,5–4,0 |

|

Штуцер крепления масляного фильтра |

8,0–9,0 |

|

Масляный фильтр |

2,0–2,5 |

|

Гайки крепления фланцев валов раздаточной коробки* |

20–28 |

|

Болты крепления картеров коробки передач |

1,4–1,8 |

|

Болты крепления переднего и заднего картеров и крышек раздаточной коробки* |

1,2–1,8 |

|

Гайки крепления карданной передачи к раздаточной коробке*, переднему* и заднему мостам |

2,7–3,0 |

|

Болт крепления шлицевой вилки заднего карданного вала** |

5,0–5,6 |

|

Гайки крепления ведущих фланцев переднего моста* |

11–12,5 |

|

Гайки крепления рычага поворотного кулака* |

11–12,5 |

|

Гайки крепления цапфы* |

11–12,5 |

|

Болты крепления редуктора заднего моста с балкой типа банджо |

5,5–7,0 |

|

Гайка крепления фланца ведущей шестерни переднего и заднего мостов |

16,0–20,0 |

|

Болты затяжки резинометаллических втулок |

12,0–15,0 |

|

Гайки стремянок рессор |

12,0–15,0 |

|

Гайки резервуара амортизаторов |

9,0–15,0 |

|

Гайки крепления колес |

30,0–38,0 |

|

Гайки стопорных штифтов шкворней поворотных кулаков* |

3,2–3,6 |

|

Гайки крепления шаровых шарниров рулевых тяг |

7,0–10,0 |

|

Болты крепления поворотных рычагов к поворотным кулакам |

11,0–12,5 |

|

Болты хомутов поперечной рулевой тяги |

1,4–1,8 |

|

Гайки крепления кронштейна рулевого механизма к лонжерону |

2,8–3,6 |

|

Болты крепления рулевого механизма к кронштейну |

4,4–6,2 |

|

Гайка крепления рулевого колеса |

6,5–8,0 |

|

Гайка крепления рулевой сошки |

10,5–14,0 |

|

Гайки крепления клиньев карданных вилок |

1,8–2,5 |

|

Болты крепления тормозных скоб к поворотным кулакам |

10,0–12,5 |

|

Болты крепления тормозных щитов |

5,0–6,2 |

|

Болты крепления колесных цилиндров |

1,4–2,0 |

|

Гайки крепления главного цилиндра к вакуумному усилителю |

2,4–3,6 |

|

Гайки крепления вакуумного усилителя |

1,2–1,7 |

|

Гайки точек эластичного крепления кузова к раме |

3,1–3,9 * |

Для автомобилей типа 4х4; **для автомобилей типа 4х2

Как заменить тосол?

Чтобы выполнить замену охлаждающей жидкости на Нива Шевроле, не нужно обладать особыми знаниями или быть механиком высшего разряда. Для этого нужно знать несколько простых правил:

Для того, чтобы поменять охладитель, надо подождать пока двигатель полностью охладиться, ведь только при полном охлаждение процесс будет безопасным.

Стоит понимать, что тосол, как и любой антифриз токсичен и его испарения могут оставить ожог и повредить слизистые.

Чтобы слить старую жидкость, откройте сначала крышку расширительного бачка, потом, используя ключ на 13, открутите внизу радиатора крышку слива. Подставьте емкость и слейте туда старый антифриз.

После слива, осуществите промывку системы, это позволит двум жидкостям не смешиваться между собой и функционировать правильно.

Залейте тосол, или другой антифриз до отметки максимум, которая находится возле кромки расширительного бачка. Для Шевроле объем жидкости составляет примерно 10 литров.

После замены охлаждающей жидкости на Ниве Шевроле, плотно закрутите крышку бачка

, ведь при прогреве авто в системе с тосолом будет создаваться давление. Дальше прогрейте машину, посмотрите на термостате, до какой температуры нагревается охладитель. Если вентиляторы не включились, а температура практически максимальная, включите печку и проследите, чтобы все вентиляторы включились, повторяйте это действие несколько раз.

Начальный этап разборки

Далее нужно выполнить еще несколько манипуляций, они могут оказаться довольно сложными. Но перед тем как выставить метки ГРМ на ЗМЗ-406, необходимо эти действия выполнять:

- Снимите передний фартук и решетку радиатора. В том случае, если работы осуществляются на Газель-Бизнес, необходимо выкрутить крепежи по бокам и в центре.

- Демонтируйте все патрубки, ослабив хомуты крепления.

- Если имеется гидравлический усилитель руля, снимите ремень привода насоса.

- Снимите ремень привода генератора, жидкостного насоса. Прежде чем это делать, нужно ослабить его натяжение.

- Снимите крышку клапанов, выкрутив все болты крепления. Обязательно их сложите отдельно, чтобы при сборке не потерять. Крышку обязательно держите в чистом месте – недопустимо попадание на ее внутреннюю поверхность посторонних элементов.

- Выкручиваете крепления муфты привода крыльчатки вентилятора.

- Снимаете крыльчатку и муфту.

- Снимаете жидкостный насос.

- Отключаете и демонтируете датчик на коленчатом валу.

- Снимаете шкив коленчатого вала и поддон.

Подготовительные работы займут больше времени, нежели замена цепи и установка меток ГРМ ЗМЗ-406. Фото их приведено в статье.

Устройство охладительной сети автомобиля

Система охлаждения ВАЗ Нива является достаточно эффективной и практически не претерпела изменений с момента своего создания. В нее входят следующие агрегаты и элементы:

Контроль температуры в сети охлаждения двигателя Нивы осуществляется разными способами. В карбюраторной модели ВАЗ-21213 в головку цилиндров встроен датчик, связанный с указателем температуры на приборной доске. На модели ВАЗ-21214, где топливо подает инжектор, имеется второй датчик, вмонтированный в патрубок на головке цилиндров. Он связан с контроллером, готовящим топливную смесь в зависимости от нагрева силового агрегата и включающим вентиляторы.

Есть еще 2 отличия в конструкции охлаждения моторов с карбюратором и инжектором:

- на машинах с прямым впрыском топлива на радиаторе установлено 2 электрических вентилятора вместо 1 механического;

- патрубки для подогрева нижней части карбюратора в модели 21214 обеспечивают нагрев блока дроссельной заслонки.

В автомобилях ВАЗ-2131 Chevrolet Niva система охлаждения в целом аналогична обычной Ниве с инжектором. Радиатор отопителя ВАЗ-2131 не оборудован краном, из-за чего через него круглогодично протекает антифриз.